ГОСТ на медную катанку

Благодаря высоким показателям тепло- и электропроводности в сочетании с прочностью и пластичностью, медь нашла широкое применение в различных сферах производства, связанных с электроэнергией. Катаная проволока из меди – главное сырьё для производства кабельно-проводниковой продукции различного назначения.

Классификация катанки

ГОСТ на медную катанку 53803-2010 разработан ОАО «ВНИИКП» и введён в действие 06.07.2010 г. Приказом Федерального агентства по техническому регулированию и метрологии №131-ст. Документ полностью соответствует требованиям международных стандартов DIN, ASTM, BS. Он распространяется на катаную проволоку, предназначенную для изготовления различных видов продукции:

- проволоки;

- контактного провода;

- шин, и прочих изделий электротехнического назначения.

Номенклатура катаной медной проволоки:

- КМ – обычного качества (медь марки М001).

- КМб – бескислородная (медь марок М001б, М0б).

- КМор – непрерывнолитая, из медного лома и рафинированных отходов (медь марки М1ор).

Каждая из вышеназванных марок подразделяется на классы – А, В и С.

Номинальный диаметр проволоки варьируется от 8 до 23 мм. Отклонения предусмотрены для двух групп типоразмеров: 8-14 мм – ±0,4; 16-23 мм – ±0,6.

Готовая катаная медная проволока должна выдерживать определённое количество деформирующих изгибов (скручиваний):

| Номинальный диаметр, мм | Число скручиваний/раскручиваний |

|---|---|

| 8,0 | 10/10 |

| свыше 8,0, не более 13,0 | 8/8 |

| свыше 13,0, не более 16,0 | 5/5 |

| 16,0 | 3/3 |

Стандартом оговариваются предельные доли элементов в химическом составе, %:

- Fe, O – 0,001-0,004;

- Ag – 0,0025;

- Pb – 0,0005-0,003;

- Te, Se – 0,0002;

- Bi – 0,0002-0,001;

- As – 0,0005-0,002;

- S – 0,0015-0,003;

- Sb – 0,0004-0,002.

Вычитанием суммарного содержания примесей (кроме Ag) определяется доля меди и серебра в составе меди марок М001 и М001б. Содержание меди в других марках: М0 – не менее 99,93 %, М0б – не менее 99,97 %, М1ор – не менее 99,91 %. Содержание никеля, кобальта, кадмия, марганца, цинка в катаной медной проволоке стандартом не нормировано.

Производство и преимущества

Медная широко применяется в различных сферах производственного и бытового назначения – электротехнике, машиностроении, телекоммуникационных технологиях, судостроении, авиационной промышленности. Основной метод производства – волочение и обжим медных катодов на прокатных станах. Специальный сматывающий механизм предназначен для сборки проволоки в кольца непосредственно после придания необходимой формы и диаметра, перед направлением на участок охлаждения.

Второй, более распространённый способ изготовления катанки, – непрерывное литьё. На станах НЛП производится свыше 60 % промышленных объёмов проволоки диаметром 6-10 мм для коллекторов, кабелей, силовых линий. Высокотехнологичное оборудование позволяет получать прочную, пластичную катанку с минимальным температурным сопротивлением и постоянными механическими свойствами.

Медная катанка по ГОСТу Р 53803-2010 одним отрезком пакуется в бухты. Масса, геометрические параметры упаковки и длина свободного конца катанки – предмет согласования между поставщиком и потребителем. Требования к качеству намотки:

- отсутствие перехлёстов и перепутываний, которые могут препятствовать свободной размотке;

- плотность намотки, достаточная для обеспечения целостности бухты при транспортировке.

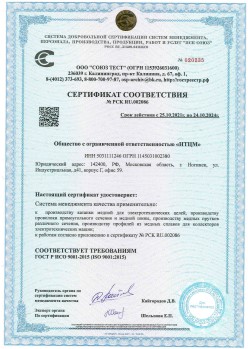

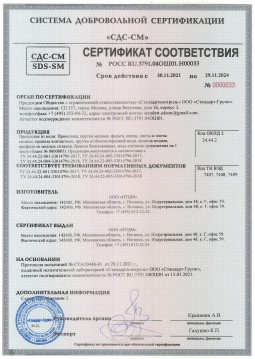

Катаная медная проволока, которую предлагает купить компания «Новые Технологии Цветной Металлургии», полностью соответствует требованиям ГОСТ Р 53803-2010 по качеству изготовления, испытаниям, маркировке. упаковке. Мы готовы рассмотреть и учесть пожелания клиентов по размерам и весу бухт. Медная катанка от НТЦМ – отличное приобретение для нужд производственного и бытового назначения.